铝合金冲压因为材料相对金属铁而言较软,价格昂贵,容易断裂以及部分铝合金产品还需后续加工,如拉丝﹑阳极处理等,在冲压生产时特别容易产生顶伤﹑刮伤,在模具制造方面要特别注意以下几点:

1.对于不影响工程数的情况下冲孔尽量排在后面工程冲孔,甚至对于冲孔数量较多的产品可考虑多做一个工程也要将冲孔排在后面冲.文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411199.html

2.铝料较软且模具较容易堵料,故在设计模具放间隙时宜放双边料厚10%的间隙,刀口直深位以2MM较为合适,锥度以0.8-1°为合适.文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411199.html

3.折弯成型时,因铝料在折弯时容易产生铝屑,会造成点伤﹑压痕,铝原材需贴PE膜,在滚轮及电镀的情况下,成型块以抛光镀硬铬为佳.文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411199.html

4.对于需阳极后加工的冲压件,如有压平﹑推平工序180°,产品不可完全压合,完全压合会产生吐酸现象,需留0.2-0.3MM的缝,以便酸液顺利及时流出,故在此工序上必须做限位块并标定模高于模具上.文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411199.html

5.因铝料较脆,容易开裂,特别是在反折边的情况下,故尽量不要做压线,即使要做,也要将压线做宽一点,打浅一点.文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411199.html

6.所有铝件刀口都要求用慢走丝线割,以防毛刺及落料不顺现象,铝件容易产生高温,故冲子硬度要求60°以上,至少用SKD11材质以上,不可有D2等差质冲子.文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411199.html

铝料较软,故在冲压生产时极易产生顶伤﹑压伤﹑刮伤﹑变形,除了在模具上要做到要求时,在冲压生产时还要做到以下几点:文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411199.html

1.要想将铝件冲压做好,降低不良率,首先要做好5S,特别是清洁,含模具﹑冲床台面,流水线及包装材料必须做到无尖锐杂物,无脏物定期清晰整顿,模具上下都必须清理干净,无杂物.文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411199.html

2.发现产品毛刺较大必须及时送模具维修并跟催至结果.文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411199.html

3.铝件较易发热,并积压在一起变硬,故在冲孔下料时需在材料上涂点压扳油(即可散热,又可顺利疏通落料)再冲压.文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411199.html

4.冲孔较多的产品需做到打一下清理模具表面一下,做到模具﹑产品永保干净无杂物,减少顶伤,发现顶伤必须将模具顶伤问题点找出并解决才可继续生产.

5.推平模具推块会产生铝屑,故推块每天生产完都必须清洗推块下面的铝屑.

车身铝合金特点及分类

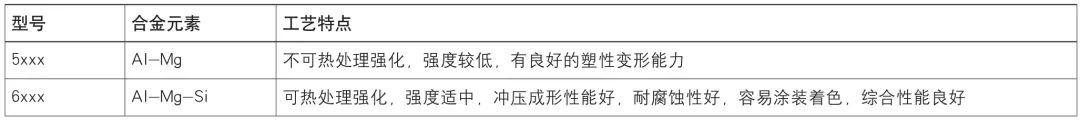

铝合金车身主要由5系和6系铝合金材料构成。其中内板材料的性能特征要求成形性好、塑性高和连结性好,以使用5系铝合金和部分6系铝合金为主,对于汽车外覆盖件而言,良好的塑性更加有利于成形,因而6系铝合金根据其可热处理强化的特性被大量地应用在外覆盖件上,其所含合金及工艺特性见表1。国内外铝合金车身应用较多的牌号有:AA6016、AA6022、AA6005、AA6009等,6系多数应用在外覆盖件,AA5754、AA5052等5系多应用在内板件。例如:克莱斯勒猎兽利用6022铝合金作外覆盖件材料,讴歌NSX利用5052铝合金作为内板件材料,及6系铝合金作为外覆盖件材料,国内车身铝合金的物理和力学性能与国外尚有差距,尤其是冲压性能。

表1 车身铝合金材料及其工艺特点

车身钢铝冲压车间工艺规划特点

目前,国内的主流主机厂多数采用钢铝混线的方式生产,其车间工艺布置与传统钢板冲压车间大致相同,根据铝合金的生产特性和车间的生产要求,其特点主要体现在以下几个方面。

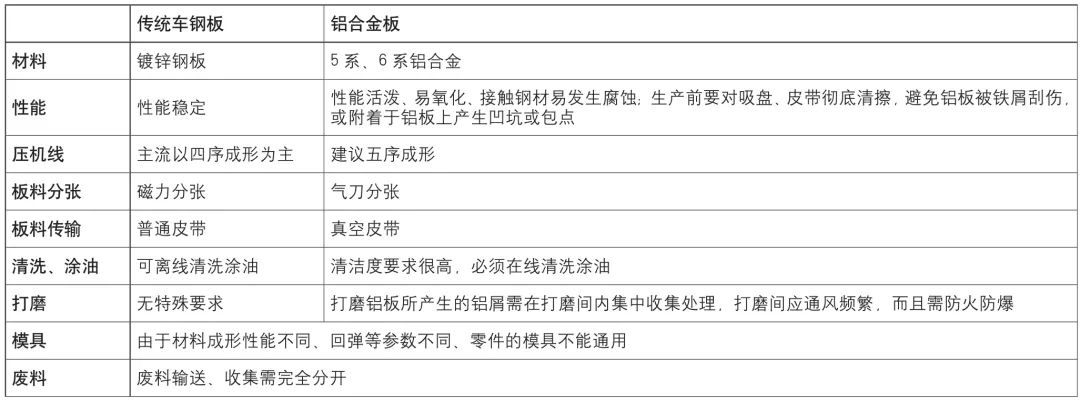

与传统冲压工艺的区别

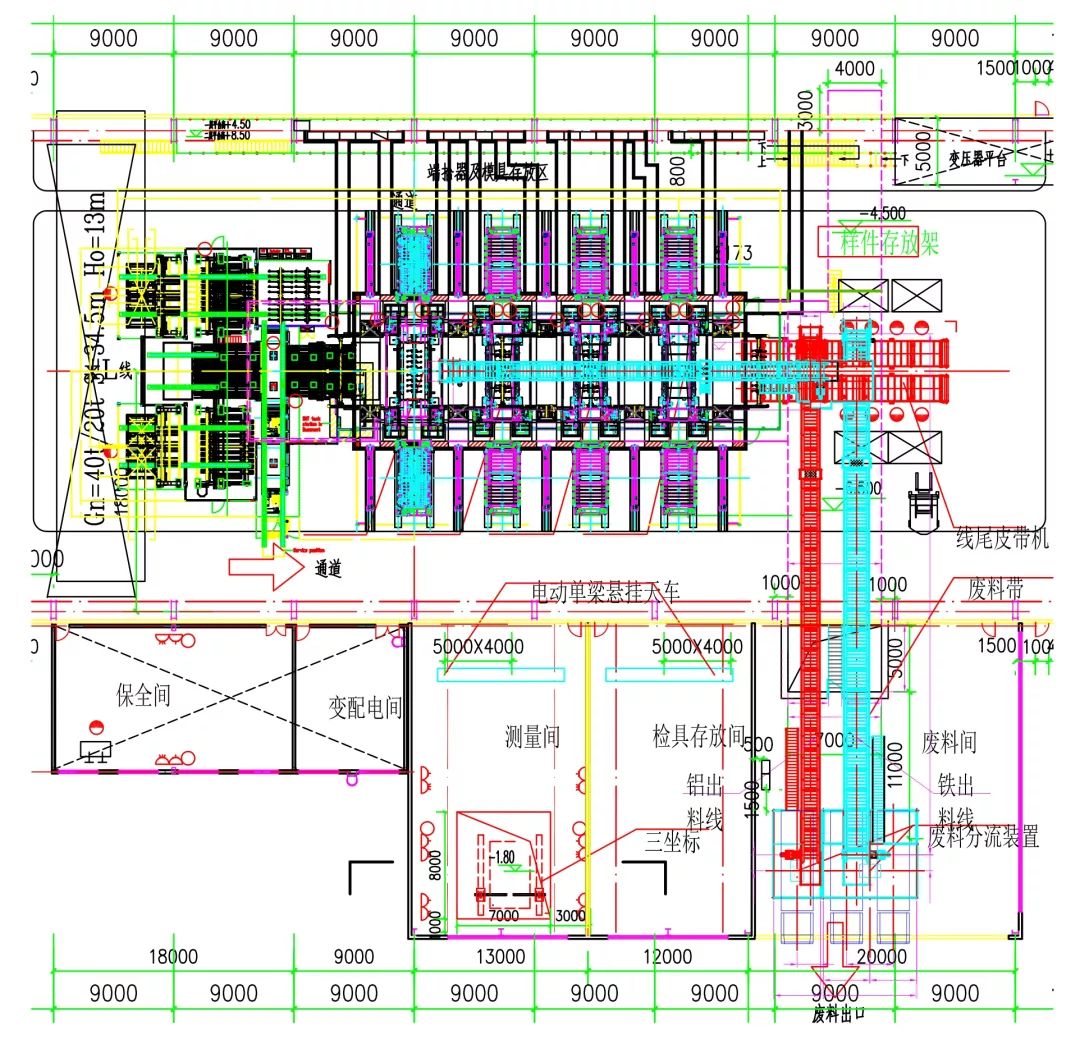

铝合金板根据材料性能的不同,在生产线设计、返修打磨、模具使用、废料收集的应用上均有自己的特点,表2为钢板与铝板冲压工艺的对比。在进行铝合金冲压车间工艺规划时,应结合诸多差异性因素,根据实际的钢铝混线及规划产能的需求,柔性设置生产线体,满足钢铝在生产过程中的切换,图1所示为钢铝混线废料线收集方案。

铝板返修打磨间的设置

铝板返修打磨时会产生大量的粉末,当空间内粉末浓度较高时会产生爆炸的危险,一般认为当浓度达到30g/m3时爆炸风险较大,因此铝板打磨间需进行防爆处理。

⑴根据铝粉尘本身的特点,一般应将粉尘进行集中收集,做泄压、减压处理,另外,需要将铝粉打磨间与生产区进行隔离。

⑵铝板打磨需要打磨间封闭并具备完善的除尘系统。打磨间封闭将外界与打磨工作区域隔离,用以隔绝外界的火花和粉尘,而除尘系统用以降低打磨间内的粉尘浓度。

⑶其中打磨间内的通风换气次数不少于50次/h,且管道内风速不低于20m/s。以保证打磨区域的粉尘浓度不会达到浓度极限值而引起爆炸。

⑷一般粉尘爆炸多发生在粉尘收集器内,发生爆炸时会产生强大的冲击波,管路内的粉尘会被冲击波扬起而扩散,扩散的粉尘传回厂房内,会引起厂房内的二次爆炸,因此需增设防爆隔离阀对管路中粉尘的扩散进行隔离,隔离打磨工作区域与爆炸发生区,粉尘收集器发生爆炸时其应向厂房外空旷区泄爆。

铝板的存放与保养

基于铝板材料的活泼特性,在进行铝板存放时,需注意铝板氧化、损伤后对后续生产造成的影响,加强在生产前对铝板进行保养,以保证生产过程中产品的良品率。

⑴铝板材料失效硬化后会存在屈服强度上升,塑性降低,影响后续的成形及包边。需根据材料的塑性要求在模具制造时进行综合考虑,生产前需检查材料的状态是否满足生产要求。

⑵铝板材料拆包后应立即使用,使用前需进行在线清洗涂油,拉延油需满足铝板成形的要求。

⑶由于铝板易氧化,因此需包装严密且不可外放。铝板比钢板的硬度更低,因此很容易受到划伤和磕伤,所以搬运时需要特别注意;另外不能将外板件进行堆叠存放,需使用托盘运输,托盘的支架与铝板的接触面积要小,并且保证干净柔软的要求。

表2 钢板与铝板冲压工艺对比

图1 钢铝混线废料线收集方案

针对我国铝板冲压应用越来越普遍的现状,根据铝板自身的特点,在冲压车间工艺规划中应从钢铝混线设置、钢铝板废料收集、铝板返修打磨间设置、铝板存放与保养等各方面综合加以考虑,用以提高铝板生产时的效率,提高冲压车间的柔性布局,有利于冲压车间设备合理高效的运行。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

螺柱焊机,点焊机,电极帽修磨机及各种焊接设备备件易损件,备件采购联系:18682260315

汽车连接

汽车连接