该法兰外轮廓结构为四方形且带豁口槽结构,OTS 样件及PPAP 阶段,一直采用的是人工夹持手动生产方式进行锻造。随着客户订单量的激增,由于在多工位热模锻设备上采用人工夹持生产,一方面生产效率太低,另一方面存在一定的人身安全隐患。

如何在新增的HFP2500W 热模锻生产线上快速实现此产品的多工位自动化锻造是解决锻造工序产能瓶颈的关键。为解决此方形法兰在多工位热模锻设备上的全自动化锻造问题,我司工程技术人员与生产团队经过对模具工装结构以及步进梁夹钳结构进行多次修改验证,最终实现了方形法兰在HFP2500W 热模锻设备上的多工位全自动化锻造,实现8 小时班产3500 件。HFP2500W 热模锻设备主要参数见表1。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

表1 设备主要参数文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

工艺方案锻坯图纸设计文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

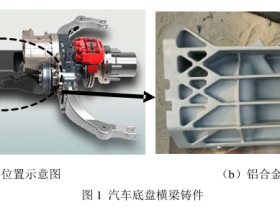

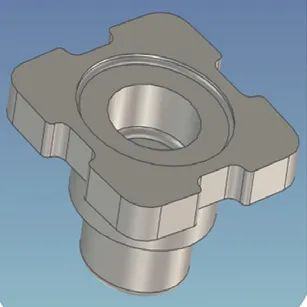

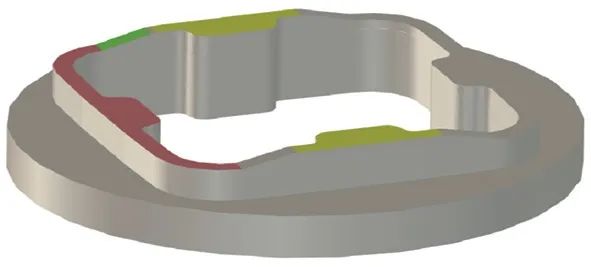

根据客户提供的零件图纸,设计相应的锻坯图纸,对需机加工部位增加适量余量并结合客户机加工装夹、定位因素进行设计。此方形法兰的外径、内径、高度方向单边余量按1.0 ~1.2mm 设计,该产品外轮廓非加工部位允许切边错差在0.3mm 以内。方形法兰锻坯图见图1。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

图1 方形法兰锻坯图(3D 模型)文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

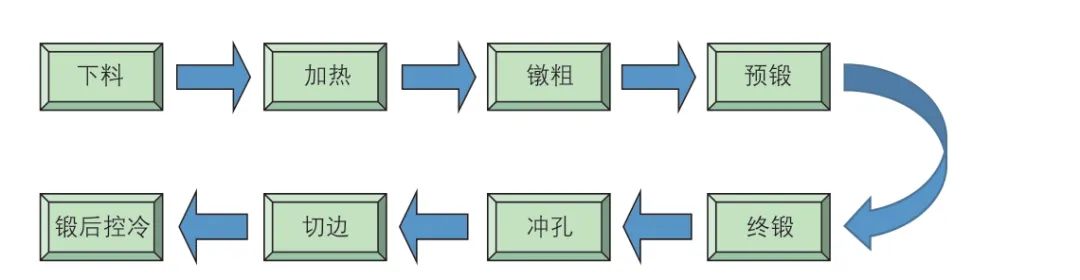

锻造工艺流程

下料:我司采用的是温剪切下料工艺方式,对长棒料是先感应加热后再剪切下料(加热温度<750℃)。每分钟可剪切料段25 ~30 件,剪切后的料段端面变形量可控制在0.9mm 以内、毛刺大小可控制在0.5mm(高)×0.5mm(厚)以内、外径与端面的垂直角度1.5°以内,下料重量误差在±0.5%以内。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

图2 方形法兰锻造工序工艺流程文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411218.html

加热:采用中频感应加热方式对剪切后的料段进行加热,加热系统可实现对料段的闭环控制且加热炉出料口带有三路分选装置,可在线100%对每个料段温度进行监控,对超出工艺温度范围的高温、低温料段进行自动排料不进行生产,确保流到锻造工序的每个料段都是合格的(高温料段直接剔除至报废箱,低温料段排料到低温料箱,低温料段可再加热一次使用)。

锻造:温度合格的料段经步进梁夹钳夹持,将不同工位间的锻坯传至下一个工位,料段经过镦粗、预锻、终锻、冲孔、切边完成锻造变形工序。

锻后控冷:切边后的产品经控冷传送带冷却至600℃以下装框。

锻造工艺设计

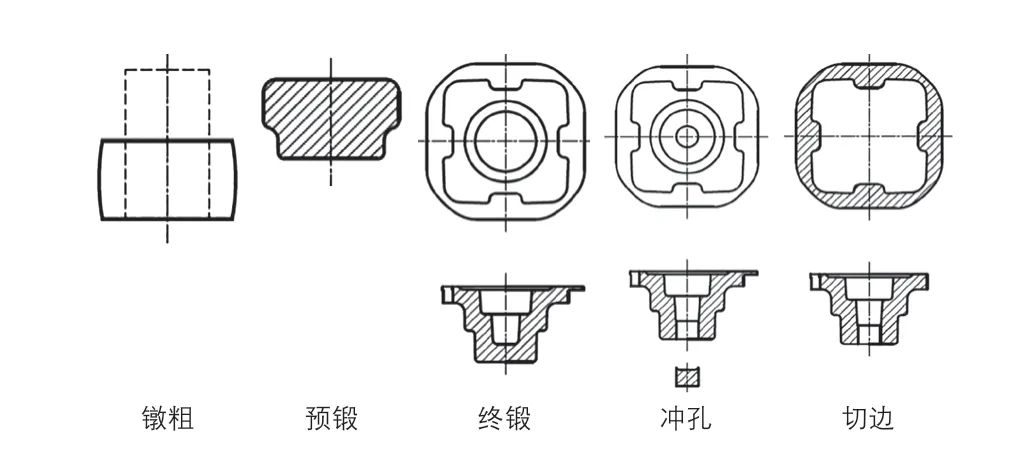

锻造工艺设计的原则是金属各向流动均匀性,经过多次理论模拟仿真分析及现场调试修模,使得金属各向流动合理分配,经过生产批量验证最终确定此法兰的锻造变形工艺见图3。实物图见图4。

图3 不同工位间锻造变形工步图

图4 不同工位间锻造变形实物图

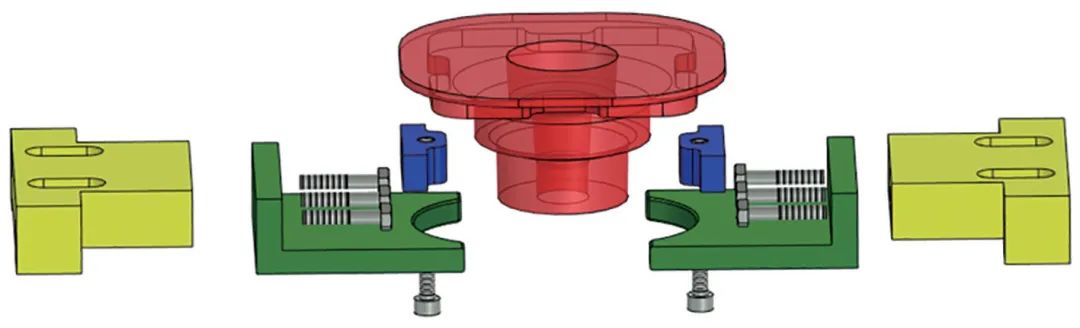

步进梁夹爪结构设计

我司HFP2500W 热模锻设备步进梁夹持传送方向为压力机设备的左、右方向,步进梁夹钳夹持产品方向为压力机设备的前、后方向。如何保证不同工位间产品夹持传送的稳定性是实现法兰自动化锻造的核心。为解决步进梁夹持传送产品的稳定性,针对此方形法兰设计了一种蜻蜓点接触式机械手夹爪(图5),确保了步进梁夹钳夹持传送的稳定。

图5 蜻蜓点接触式机械手夹爪示意图

定位导向模具结构设计

此法兰产品终锻后先冲孔再进行切边,产品切边错差要求不大于0.3mm,为保证切边错差在图纸要求的技术范围内,以及切边错差大小的一致性,必须保证冲孔后的产品经步进梁夹钳夹持传送至切边工位时产品中心偏移量在0.1mm 以内,同时还需考虑切边冲头和切边凹模的同轴度及间隙大小。为此,针对冲孔凹模设计了一种自带导向且可调心定位的模具结构(图6),从而保证了产品落料的中心偏差。

图6 导向可调心冲孔凹模(实物图)

切边模具结构设计阶梯化

切边后的飞边通过步进梁夹钳夹持传送至飞边传送带上,为保证飞边夹持,切边凹模的前、后方向需留有夹持空间,为此切边凹模刃口不可设计成同一模面高度,如图7 所示。因切边刃口模面存在高低落差,落差部位造成切边冲裁力不均匀,进而导致落差处残留毛刺会很大。为保证切边毛刺大小的均匀性,切边凹模刃口需设计阶梯状结构,保证切边冲裁力的均匀性,进而保证产品切边台阶错差的均匀性。

图7 阶梯状切边凹模(3D 图)

结语

以上是结合我司的此方形传动法兰实现多工位热模锻自动化锻造所采取的工艺方案和实施措施,通过技术人员与生产人员的协同配合努力,最终实现了方形传动法兰切边工艺在我司多工位热模锻生产线的自动化锻造。实现了8 小时班产3500 件,为后续我司生产切边产品奠定了理论和生产基础。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

螺柱焊机,点焊机,电极帽修磨机及各种焊接设备备件易损件,备件采购联系:18682260315

汽车连接

汽车连接