汽车转向节是汽车转向系统中的一个重要零件,是汽车前轮导向及承载部分的关键零件之一,它将方向盘转动的角度值有效地传递到汽车前轮上,实时控制汽车行进的方向,从而保证汽车安全、准确无误地运行。其轴颈部与前轮相连;叉架部的主销孔通过主销与汽车前轴相连;叉架部还与转向节臂相连,使汽车获得正常的灵活转向;此外,对于盘式转向节,两翼部及其上的孔,用于固定盘式制动器,为汽车提供制动力。转向节的几何形状比较复杂,需要加工的几何形体比较多,各几何表面之间位置精度要求较高,其加工精度的高低直接影响到汽车运行中的转向精度和行驶平稳性。

零件的结构特点和工艺分析

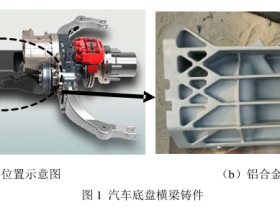

我司承接的一种中型商用车盘式转向节(图1),毛坯采用锻件,调质热处理。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

图1 转向节模型文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

该转向节是轴颈部、叉架部、两翼部等结构的空间组合。轴颈部分的结构是由杆部、轴端螺纹以及与轴心线垂直的轴肩、过渡圆角和端面组成的回转体;叉架部分是由上、下耳和凸缘面构成的支架形体,上、下耳环内加工有与轴颈具有一定角度的主销孔,上、下耳环侧面布置有紧固转向节臂的螺纹孔,凸缘面布置有转向限位螺钉孔和ABS 线束安装孔;两翼部上面布置有安装盘式制动器的螺栓孔。转向节由于其特殊的结构特征,决定了其特殊、复杂、工序较多的加工工艺流程。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

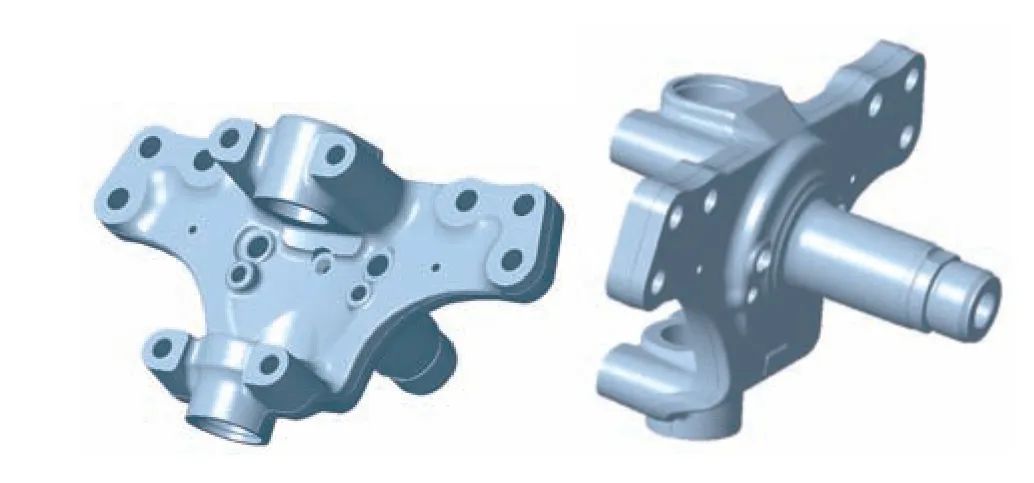

经过对产品图(图2)认真分析后,认为该零件的加工难点有以下几个方面:文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

图2 转向节简图文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

⑴上耳环下侧处中心孔的加工:上耳环内端面与轴颈部加工所需的中心孔的距离很小,无法在毛坯状下加工中心孔,必须先加工上耳环的内端面,才能加工中心孔;此外在杆部加工时,若采用完整的顶尖,则顶尖将与上耳环干涉;文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

⑶主销孔相对于杆部、法兰端面的位置度φ0.3mm;文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

⑷两翼部的6 个螺栓孔相对于杆部、法兰端面、主销孔的位置度φ0.3mm;文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411311.html

⑸此外,在样件试制过程中发现,由于叉架部位的法兰、两翼部的厚度均较薄,锻件热处理后叉架部和两翼部变形量大,加工余量不稳定;个别变形量大的锻件,翼部的变形量远远大于其端面的加工余量,造成工件报废。

这些难点也是工艺设计时需要重点考虑的地方。

工艺方案的制定

工序划分

根据该产品特点,本着工序集中、粗精加工分开,粗加工、半精加工在前,精加工在后的原则,对工艺流程进行优化,打破常规,将工序尽可能合并,对工序进行了如下划分:

粗铣上下耳环端面、铣端面打中心孔、U 钻主销孔→粗车、半精车杆部外圆和法兰端面→打刻标识→叉架部位铣凸台、钻孔、攻螺纹,两翼部铣端面、钻孔,铣上下耳环内、外端面,精镗主销孔→精车杆部外圆、法兰端面、轴端外螺纹→铣两翼部另一侧端面,杆部轴端钻孔→清理、下线。

定位基准的选择

针对该零件,由于该零件既有杆部的加工,又有叉架部位、两翼部上面孔和平面的加工,结构比较复杂,加工部位较多,遵循先粗后精、基准统一的原则,针对加工不同的部位,选择不同的定位基准:

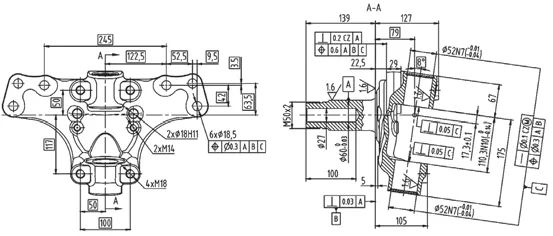

⑴第一道工序,粗铣上下耳环端面、铣端面打中心孔、U 钻主销孔,针对锻件热处理后两翼部变形量大、杆部末端余量相对较大的情况,采用轴颈侧两翼部端面和下耳环侧的工艺凸台作为主定位面,杆部作为辅助定位,以牺牲杆部加工余量的均匀性,从而保证翼部两端面和上下耳环外侧凸台的加工余量的稳定性;同时在下耳环凸台的侧面,加工出后序主销孔等工序所需的角向定位的工艺基准平面[(67±0.1)mm,深(20±2)mm 处]。工序简图及定位情况见图3。

高等职业院校应该对教师加以正确引导和正向鼓励,促使他们通过大数据平台进行教育观念的创新和教学方法的尝试,通过在传统培养机制中强化数字和大数据技术的方式,在高等职业院校教师心中牢固树立正确的素质发展观念和提升理念,通过增加资源和加大投入的方式优化教师发展、成长和执业环境,为教师在教学中实施大数据平台下的改革提供机制和体系的保障,达到对高等职业院校教育改革大目标的有效适应和不断保障。

图3 工序简图

⑵在加工杆部时,不管是粗车、精车工序,均以杆部两端的中心孔作为加工的基准,保证基准的统一。

⑶加工叉架部位和两翼部时,采用半精车后的杆部直径、法兰端面以及第一道工序加工出来的工艺基准平面等这三个精基准进行定位,确保定位精确。

设备选型

确定原则:采用先进工艺和设备,提升产品质量和工序保证能力,使公司具有较强的竞争力。

设备选型方面,全部采用通用数控设备,提升生产线柔性和设备通用性;粗加工和精加工设备区别对待,关键工序选用进口高精度设备,保证产品质量的稳定性和生产效率;全部实现数控程序自动加工,可以避免人工加工过程中因疏忽而造成加工尺寸遗漏。

工艺方案

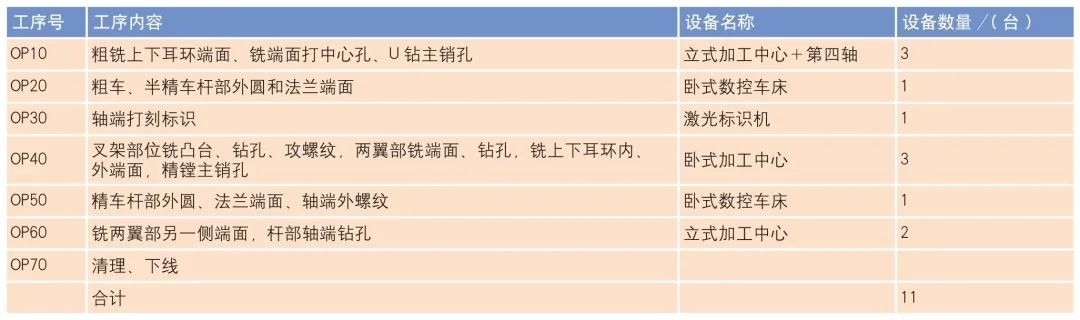

根据年生产纲领及各工序的作业时间,计算出生产节拍、各工序所需要的设备数量,最终确定出的工艺方案如表1 所示。

表1 工艺方案

由于工件重量约30kg,采用悬臂吊进行上下料,同时采用专用小车在工序间进行转料,以减轻工人劳动强度。

配备完善的检测设备,确保所有的加工尺寸均可进行测量:对于主销孔直径、杆部直径、螺纹中径等关键特性,采用高分辨率的电子塞规、卡规以及千分尺以提升测量系统的稳定性,并实现测量数据的无线上传,通过测量管理系统可以实时计算出工序能力的Cpk 值,确保质量管理的及时性;对于空间位置尺寸,采用三坐标进行检测;同时配备了表面粗糙度和轮廓测量一体机,对工件表面粗糙度和轴颈根部圆角等轮廓进行测量;对于普通尺寸采用通用量具(卡规、塞规、卡尺、深度尺、内径量表、外径千分尺等)进行测量。

实施效果

生产线建成后,通过一年的运行验证,达到了工艺设计要求,产品质量稳定,满足了相关技术要求,该工艺方案取得了良好的效果:

⑴整个生产线仅有6 道工序,消除了多道工序因搬运、装夹过程中易产生工件表面磕碰和划痕而产生废品的风险;减少了装夹次数,缩短了装夹、搬运以及品种切换时间,提升了生产线效率。

⑵OP10 工序,将叉架部位通常为三道工序的粗加工集中在一道工序,减少了工序数量,且先对上耳环内端面进行加工,并采用加长中心钻,解决了叉架侧中心孔加工时工件和刀具干涉的问题,也为车床工序采用顶尖孔定位提供了装夹空间。

⑶OP20、OP50 两道车床工序,在设备上均配备了工件自动测量对刀装置,实现加工前自动对刀代替人工对刀,提高了对刀精度和生产效率;此外,这两个工序在叉架侧均采用削扁顶尖,解决了装夹时完整顶尖和工件干涉的问题。

⑷OP40 工序将叉架部位、两翼部的加工集中为一个工序,采用高精度、高刚度的进口卧式加工中心,有相互位置关系的几何部位在一次装夹后加工完毕,减少了装夹定位误差,提升了几何位置尺寸的精度保证能力;采用带导向、支撑条的铰刀,以及对其他刀具和加工程序进行改进、优化,关键特性主销孔直径(IT7)、上下耳环内端面间距的Cpk 值均大于1.33,满足了相关要求,且相对于采用立式加工中心的其他生产线的作业时间缩短约一半,生产效率大幅度提高。

⑸OP50 工序,对工艺进行优化,采用以车代磨工艺,完成轴颈的精加工,并且将轴端外螺纹的加工合并到该工序;选用精度和刚度更好的进口数控车床;关键特性杆部直径、圆柱度、外螺纹中径的Cpk 值均大于1.33,满足了相关要求;同时消除了采用磨床加工轴颈时磨粒对环境污染的风险。

⑹关键特性项目(主销孔直径、杆部轴颈等)采用高分辨率电子检测设备加上测量软件控制,实现工序检验记录的无纸化、测量数据以及工序能力分析的实时化。

⑺轴端螺纹中径公差小,螺纹环规的制造和使用成本太高,为此,专门改用三针法进行测量,通过标准作业在保证检测效率的前提下实现了三针快速测量在生产现场的实际运用,降低了量具成本。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

螺柱焊机,点焊机,电极帽修磨机及各种焊接设备备件易损件,备件采购联系:18682260315

汽车连接

汽车连接